Quali sono i parametri operativi chiave che influiscono sulle prestazioni della macchina per la perforazione EDM?

2024.09.23

2024.09.23

Notizie del settore

Notizie del settore

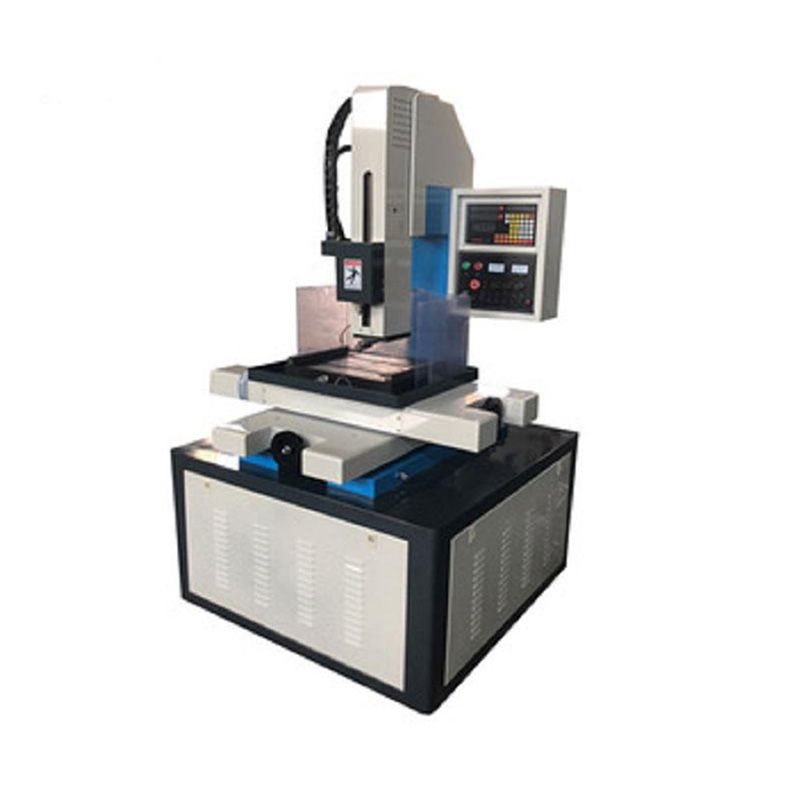

Le prestazioni di un Macchina per perforazione EDM (scarica elettrica) è influenzato da diversi parametri operativi chiave. Questi parametri influenzano la precisione, l'efficienza, la velocità di rimozione del materiale (MRR), la finitura superficiale e l'usura dell'elettrodo. Comprendere e ottimizzare questi parametri è cruciale per raggiungere i risultati desiderati nella perforazione EDM. Di seguito sono riportati i parametri operativi chiave:

Corrente di scarico (corrente di picco, IP): Descrizione: la corrente di scarico è la quantità di corrente che scorre durante ciascun impulso elettrico. Colpisce direttamente la velocità di rimozione del materiale e la finitura superficiale. Effetto: la corrente più alta aumenta la velocità di rimozione del materiale ma può provocare una finitura superficiale più ruvida e un'usura più significativa degli elettrodi. La corrente inferiore produce una finitura più fine ma a una velocità di perforazione più lenta.

Durata dell'impulso (puntuale, ton): Descrizione: la durata dell'impulso si riferisce al periodo di tempo durante il quale è attiva la scarica elettrica. Viene misurato in microsecondi (μs). Effetto: una durata dell'impulso più lunga consente di scaricare più energia, aumentando la velocità di rimozione del materiale. Tuttavia, può anche portare a una finitura superficiale più ruvida e una maggiore generazione di calore, che può influire sulla qualità del foro perforato. Gli impulsi più brevi si traducono in superfici più fini ma a una lavorazione più lenta.

Tensione a circuito aperto (V): Descrizione: La tensione a circuito aperto è la differenza potenziale tra l'elettrodo e il pezzo quando non si verifica alcuna scarica. Effetto: una tensione più alta aumenta l'energia in ciascuna scarica, che può aumentare le velocità di rimozione del materiale. Tuttavia, può anche causare una finitura superficiale più ruvida e zone più grandi ad colpi di calore. La tensione inferiore offre un controllo più fine per la perforazione di precisione.

La pressione di lavaggio e la portata dielettrica: Descrizione: il fluido dielettrico (di solito acqua o olio deionizzati) viene scaricato attraverso l'area di lavorazione per raffreddare il pezzo e rimuovere il materiale eroso (detriti). Effetto: il rullo corretto impedisce ai detriti di accumulare nel gap, che può causare armeggio, ridurre l'accuratezza e portare alla scarsa qualità del foro. L'elevata pressione di lavaggio può migliorare la rimozione dei detriti ma può destabilizzare piccoli elettrodi.

Distanza di gap (Spark Gap): Descrizione: La distanza di gap è lo spazio tra l'elettrodo e il pezzo in cui si verificano scarichi elettrici. Effetto: un divario più piccolo produce fori più precisi ma richiede un controllo attento per evitare cortocircuiti o arco. Un divario maggiore aumenta la rimozione del materiale ma può portare a risultati meno accurati.

Tasso di usura dell'elettrodo: Descrizione: l'usura dell'elettrodo si riferisce all'erosione graduale dell'elettrodo durante la lavorazione. Effetto: l'usura elettrodi elevata influisce negativamente sulla precisione e richiede una sostituzione dell'elettrodo più frequente. Il controllo dell'usura attraverso la corretta corrente, la durata dell'impulso e il flusso dielettrico possono migliorare le prestazioni.

Proprietà del materiale del pezzo: Descrizione: il materiale da lavorato, che sia una lega dura, un composito o un metallo più morbido, influisce sulle prestazioni di perforazione. Effetto: i materiali più duri richiedono velocità di lavorazione più lente e elettrodi più robusti, mentre i materiali più morbidi possono essere perforati più velocemente con meno usura di elettrodi. Anche la conduttività materiale e le proprietà termiche svolgono un ruolo nella performance.

Stabilità della macchina e controllo del servo: Descrizione: il sistema di controllo del servo regola il divario tra l'elettrodo e il pezzo regolando la posizione dell'elettrodo. Effetto: il servomole stabile e accurato garantisce un divario costante, minimizzando i cortometraggi e l'arco, che migliora la finitura superficiale e la precisione.

Controllando e ottimizzando attentamente questi parametri, gli operatori possono migliorare l'accuratezza, la velocità di rimozione del materiale, la finitura superficiale e l'efficienza complessiva delle macchine per la perforazione del foro EDM. .