La società è stata fondata nel 2004, specializzato nello sviluppo e nella progettazione del prodotto, nella produzione di prodotti e nel controllo di qualità. Abbiamo centri di lavorazione, grandi macchine per macinazione di precisione, grandi macchine per la macellazione della guida e altre attrezzature di lavorazione di precisione, con mezzi di test e sistemi di gestione della qualità.

La società ha superato GB/T9001-2016/ISO9001: certificazione del sistema di qualità 2015 e ha il diritto di operare nel commercio estero. Abbiamo vinto gli onori di AAA Grade Credit Enterprise, Enterprise 3A Enterprise of Contract e Fiduciante Enterprise, certificato di base del settore delle macchine utensili, le prime dieci unità oneste di Jiangsu CNC Machine Tools, le prime dieci unità oneste delle operazioni del settore delle macchine utensili CNC e così via.

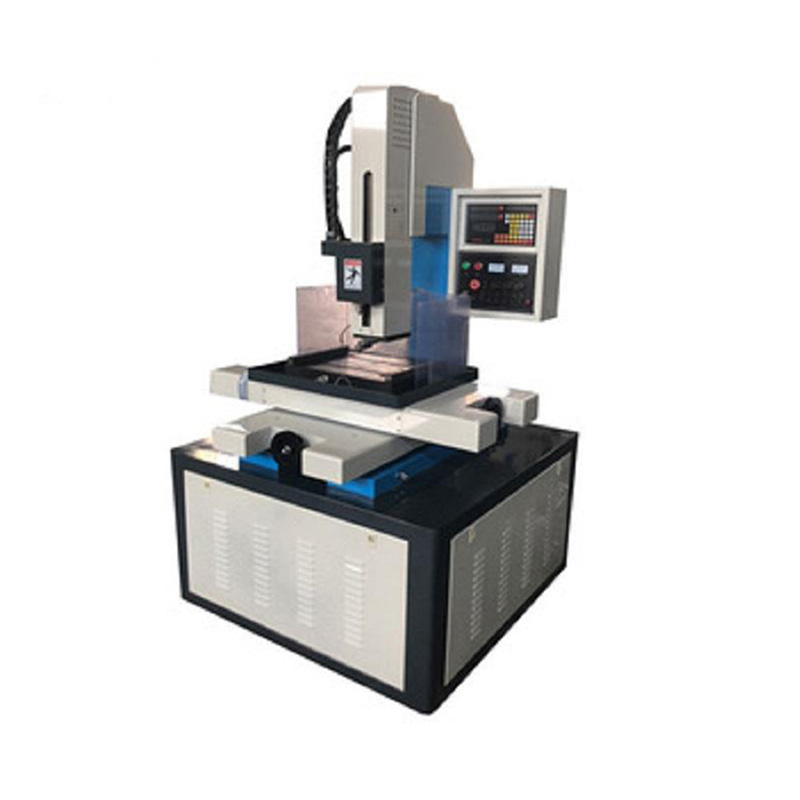

I prodotti dell'azienda includono principalmente la serie DK7720-DK77160, il taglio lineare, il taglio a conico 12, 30, 60 e 90, più di 20 varietà di macchine per taglio a filo CNC EDM, macchine per piloti di formazione ad alta velocità EDM, fresatura CNC.

Allo stato attuale, le macchine utensili CNC dell'azienda sono ampiamente utilizzate nell'industria automobilistica, nell'industria nazionale e nell'industria militare, nell'aerospaziale, nel trasporto ferroviario e in altre aree di produzione del settore.